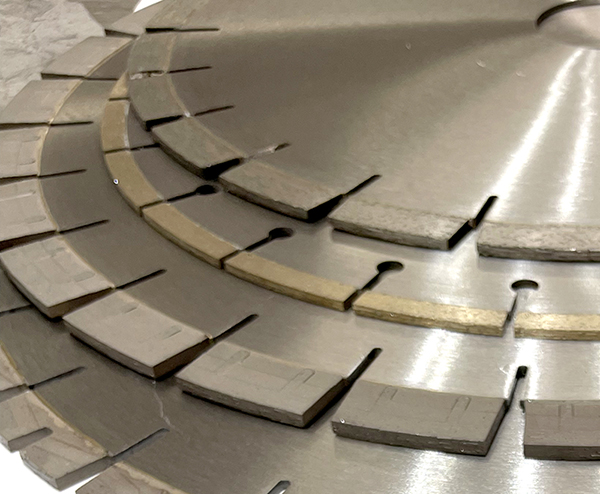

ડાયમંડ આરી બ્લેડ, મલ્ટી બ્લેડ ટૂલ જે સામાન્ય રીતે બ્રિજ એલ્યુમિનિયમ, એક્રેલિક અને પથ્થરને કાપવા માટે વપરાય છે.ધાતુના કટીંગના સમગ્ર ઇતિહાસમાં, ડાયમંડ સો બ્લેડના ઉદભવે હાર્ડ એલોય સો બ્લેડ અને કાર્બન સ્ટીલ સો બ્લેડની ઘણી ખામીઓને અસરકારક રીતે વળતર આપ્યું છે.

ઉત્કૃષ્ટ કટીંગ કામગીરી એ ડાયમંડ સો બ્લેડનો સહજ ફાયદો છે, અને સખત અને વધુ ગરમી-પ્રતિરોધક હીરાના કરવતના દાંતના ઉપયોગને કારણે, હીરાની કરવતના બ્લેડનું જીવનકાળ પણ ખૂબ લાંબુ છે.

સામાન્ય હાર્ડ એલોય સો બ્લેડની તુલનામાં, ડાયમંડ સો બ્લેડનું આયુષ્ય ઘણીવાર ઘણા મહિનાઓ સુધીનું હોય છે.અલબત્ત, ડાયમંડ સો બ્લેડના જીવનકાળને અસર કરતા ઘણા પરિબળો છે.

આરી બ્લેડની ગુણવત્તા ઉપરાંત, વાસ્તવિક ઉત્પાદન પ્રક્રિયામાં, ડાયમંડ સો બ્લેડનો ઉપયોગ અને ઓપરેટરની કામગીરી પ્રમાણભૂત છે કે કેમ, તેમજ ફીડની ઊંડાઈ અને રેખીય ગતિ, એકની સેવા જીવનને અસર કરશે. હીરાની આરી બ્લેડ.

હાલમાં, ઉત્પાદન માટે ચાર સામાન્ય રીતે ઉપયોગમાં લેવાતી પદ્ધતિઓ છેહીરાની બ્લેડકોલ્ડ પ્રેસિંગ સિન્ટરિંગ પદ્ધતિ, હોટ પ્રેસિંગ વેલ્ડિંગ પદ્ધતિ, રોલિંગ પદ્ધતિ અને ટૂથ એમ્બેડિંગ પદ્ધતિ સહિત.

પદ્ધતિ 1: કોલ્ડ પ્રેસિંગ સિન્ટરિંગ પદ્ધતિ

કોલ્ડ પ્રેસિંગ સિન્ટરિંગ પદ્ધતિ દ્વારા ઉત્પાદિત ડાયમંડ સો બ્લેડનો વ્યાસ મર્યાદિત ઉત્પાદન તકનીકને કારણે સામાન્ય રીતે 400 મિલીમીટરથી નીચે હોય છે.

દરમિયાન, કોલ્ડ પ્રેસિંગ સિન્ટરિંગ પદ્ધતિમાં ઓછા ઉત્પાદન ખર્ચનો ફાયદો છે, ખાસ કરીને કેટલાક ભીના સો બ્લેડ માટે.ઉત્પાદન પ્રક્રિયામાં, સામાન્ય રીતે કોલ્ડ પ્રેસિંગ વેલ્ડીંગ પદ્ધતિનો ઉપયોગ થાય છે.

આહીરાની બ્લેડગ્રેનાઈટ, મિશ્રિત સખત માટી, ડામર વગેરે જેવી મુશ્કેલ રૂપરેખાઓ કાપતી વખતે આ ઉત્પાદન પ્રક્રિયાનો ઉપયોગ ઘણીવાર સ્થિર કામગીરીની ખાતરી આપે છે.

પદ્ધતિ 2: હોટ પ્રેસ વેલ્ડીંગ પદ્ધતિ

હીરાના લાકડાંનું ઉત્પાદન કરતા સાહસો માટે, સ્થિર ઉત્પાદન સુનિશ્ચિત કરવા માટે, તેઓ હાલમાં ઘણી વખત હોટ પ્રેસ વેલ્ડીંગ પદ્ધતિ પસંદ કરે છે.

ડાયમંડ સો બ્લેડ બનાવવાની આ પદ્ધતિ હાલમાં સૌથી લોકપ્રિય પદ્ધતિ છે.દરમિયાન, કોલ્ડ પ્રેસિંગ વેલ્ડીંગ પદ્ધતિની તુલનામાં, આ ઉત્પાદન પદ્ધતિ મોટા વ્યાસ સાથે હીરાની કરવતના બ્લેડનું ઉત્પાદન કરી શકે છે.

વ્યાસની શ્રેણી સામાન્ય રીતે 350 મિલીમીટર અને 2200 મિલીમીટરની વચ્ચે હોય છે, અને કેટલાક વિશાળ હીરાના સોના બ્લેડ, જેમ કે પત્થરો કાપવા માટે ઉપયોગમાં લેવાતા, ઉત્પાદન પ્રક્રિયામાં આ પ્રક્રિયાનો ઉપયોગ કરે છે.મૂળભૂત ઉત્પાદન પ્રક્રિયાઓમાં મિશ્રણ, હોટ પ્રેસિંગ સિન્ટરિંગ, આર્ક ગ્રાઇન્ડીંગ, વેલ્ડીંગ અને કટીંગનો સમાવેશ થાય છે.

પદ્ધતિ 3: રોલિંગ પદ્ધતિ

હીરાની બ્લેડ જોઈરોલિંગ પદ્ધતિ દ્વારા ઉત્પાદિત મેન્યુફેક્ચરિંગ કોસ્ટ પ્રમાણમાં ઓછી હોય છે, અને આ ઉત્પાદન પ્રક્રિયા દ્વારા ઉત્પાદિત ડાયમંડ સો બ્લેડનો ઉપયોગ સામાન્ય રીતે ઘડિયાળો, રત્ન, બેરિંગ્સ વગેરે જેવી સામગ્રી કાપવા માટે થાય છે.

આ પદ્ધતિનો ઉપયોગ કરીને ઉત્પાદિત ડાયમંડ સો બ્લેડ સામાન્ય રીતે શીટ મેટલમાંથી બને છે, જેનો વ્યાસ 80-120 મિલીમીટર અને જાડાઈ 0.2-0.4 મિલીમીટર વચ્ચે હોય છે.

પદ્ધતિ 4: ગિયર દાખલ કરવાની પદ્ધતિ

નામ સૂચવે છે તેમ, જડવું પદ્ધતિ એ છે કે સો બ્લેડ સબસ્ટ્રેટની દાંતની સીટ પર હીરાની સોટીથ એમ્બેડ કરવી.આ ઉત્પાદન પ્રક્રિયા દ્વારા ઉત્પાદિત હીરાની કરવત પાતળી હોય છે, જેમાં લાકડાંઈ નો વહેર બહારના વર્તુળમાં અવ્યવસ્થિત દેખાય છે અને વ્હીલ રિમમાં નિશ્ચિતપણે જડિત હોય છે.કટીંગ તીક્ષ્ણ છે અને ચિપ્સ દૂર કરવા માટે સરળ છે.

તે જ સમયે, સો બ્લેડ માટે આ ઉત્પાદન પ્રક્રિયાનો ઉપયોગ કરવાના ફાયદાઓમાં ઉચ્ચ કટિંગ કાર્યક્ષમતા, ઓછી સામગ્રીની ખોટ અને પાતળી સામગ્રીને કાપવાની ક્ષમતા છે.આનું કારણ એ છે કે પત્થરના ક્ષેત્ર ઉપરાંત, આ પ્રક્રિયાનો ઉપયોગ કરીને ઉત્પાદિત આરી બ્લેડનો ઉપયોગ એલ્યુમિનિયમ પ્રોફાઇલ પ્રોસેસિંગ ક્ષેત્રમાં પણ થાય છે.

હાલમાં, ઉપયોગમાં લેવાતી મેન્યુફેક્ચરિંગ પદ્ધતિને ધ્યાનમાં લીધા વિના, તે હીરાની લાકડાની બ્લેડ અને કટ પ્રોફાઇલ્સની ગુણવત્તાને અસરકારક રીતે સુનિશ્ચિત કરી શકે છે.જ્યારે એલ્યુમિનિયમ પ્રોફાઇલ્સની વાત આવે છે, ત્યારે અદ્યતન ઉત્પાદન પ્રક્રિયાને લીધે, સો બ્લેડનું કટીંગ પ્રદર્શન એકદમ ઉત્તમ છે.

વધુમાં, ની ઉત્તમ મેટલ કટીંગ લાક્ષણિકતાઓને કારણેહીરાની બ્લેડ, તેઓ વારંવાર ઘણો જમીન કરી શકાય છે.

સામાન્ય હાર્ડ એલોય સો બ્લેડની તુલનામાં જે જીવનકાળમાં માત્ર 1-2 વખત પોલિશ કરી શકાય છે,હીરાની બ્લેડજીવનકાળમાં 6-8 વખત પોલિશ કરી શકાય છે.સાહસો માટે, તેનો અર્થ એ છે કે ગ્રાઇન્ડીંગ પદ્ધતિ અપનાવવી, જે મોટા પ્રમાણમાં ખર્ચ ખર્ચ બચાવી શકે છે.

પોસ્ટ સમય: ડિસેમ્બર-14-2023